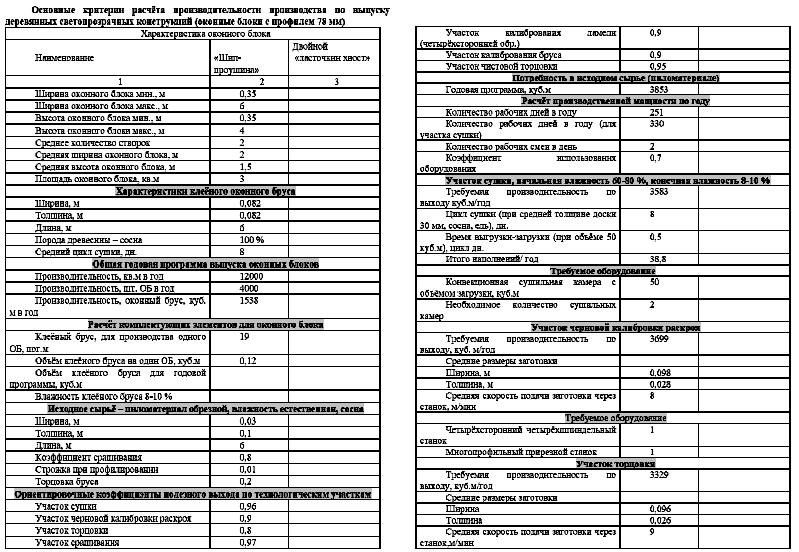

Многие предприниматели, желающие связать свою коммерческую деятельность с производством деревянных светопрозрачных конструкций, начинают со знакомства, в основном, с существующими предприятиями, работающими по классической технологии с угловым соединением типа «шип-проушина».

Данные производства имеют большие производственные площади, энергоёмкое, технологическое и вспомогательное оборудование, дополнительные складские территории для хранения пиловочника и пиломатериалов, и т.п.

Применение инновационных технологий значительно сокращает материальные затраты для запуска производства, ориентированного как на малые, средние и большие объёмы выпуска продукции: от 4000, 5000, 15000 окон в год.

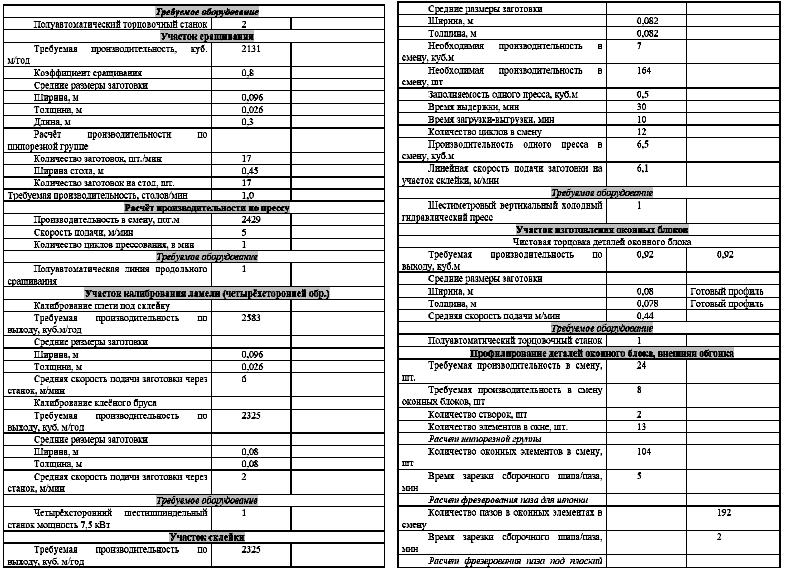

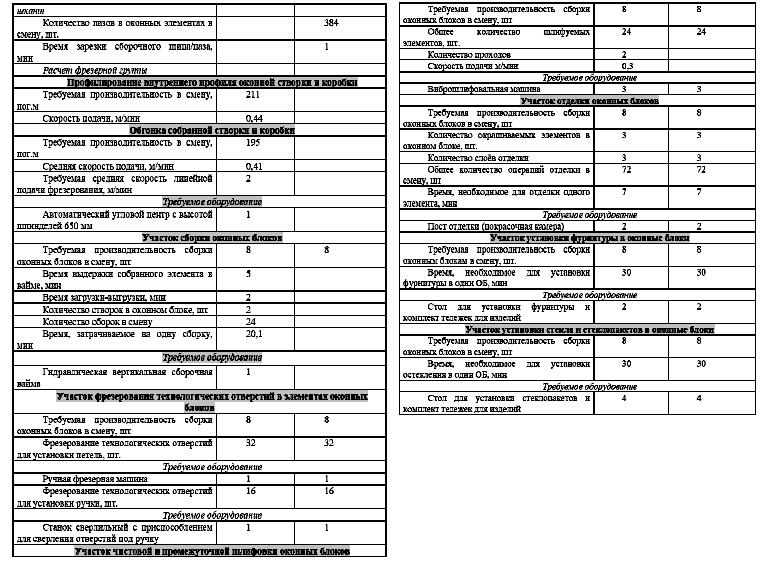

Как видно из приведённой таблицы, при технологии с выполнением углового соединения на ус под 450 и применения «ласточки», как элемента стяжки используется как готовый профиль любого производителя, так и профиль собственного производства. При условии использования готового профиля, весь технологический процесс изготовления оконного блока значительно сокращается. Уменьшаются и стоимость приобретения технологического и вспомогательного оборудования.

Как показывает практика, для размещения технологического оборудования по классической схеме, приведённой в таблице, необходимо наличие производственных площадей в объёме от 1700 м2 до 2000 м2. На выпуск такого же объёма продукции по второму варианту требуется от 200 м2 Учитывая, что при второй схеме производства оборудование менее энергоёмкое, снижается потребность в энергетических мощностях, сокращается потребность в кадрах, необходимых для проведения наладочных и профилактических работ по обслуживанию производственного оборудования.

Уменьшение затрат на производственные площади и оборудование, сокращение численности рабочего и вспомогательного персонала даёт возможность приобретать на заводах, производящих профильные системы, готовый погонаж с более высокой сортностью, успешно конкурируя с предприятиями, выпускающими изделия по классической схеме.

Приобретение комплекта оборудования по второй схеме обойдётся в пределах от 2,0 до - 5,5 млн. рублей, линия машины с ЧПУ в пределах 20,0 млн. рублей в то время, как на приобретение только оборудования по классической схеме производства необходимо потратить минимум 20 млн. рублей, при этом не учитывается необходимость в приобретении, как минимум, двух комплектов профилирующих фрез и оборудования для его заточки. Количество производственных отходов обуславливает необходимость собственной котельной для использования этих отходов в отоплении производственных помещений и сушильного хозяйства, так как это выгоднее, чем утилизировать опилки с химическими составляющими клеевых материалов.

Технологический процесс и оборудование фирмы Hoffтaпп

для производства конструкций с угловым соединением на ус под 450

Технология производства оконных конструкций с угловым соединением на ус под углом 450 применяется на многих предприятиях, как в Российской Федерации,так и других странах.

Разработанная компанией «Hoffmann» технология работает на рынке производителей деревянных светопрозрачных конструкций уже более 18 лет, применяемая технология позволяет начинающим производителям с минимальными затратами осваивать производство деревянных окон.

Опыт применения данной технологии показывает, что, помимо начинающих производителей, к данной технологии проявляют активный интерес и производители оконных блоков из ПВХ - профилей.

Основным преимуществом системы является сокращение затрат на приобретение деревообрабатывающего оборудования, (всего лишь добавление станков Hoffmann) а также значительное уменьшение трудоёмкости и времени изготовления деревянной светопрозрачной конструкции.

Специалистами компании в начале была разработана «Ласточка Hoffmann», которая нашла свое применение в производстве оконных конструкций из готового деревянного профиля с зарезкой заготовки на ус под 45° и соединения на ласточку, плоские или круглые шканты. Такое соединение усиливает соединение в разы. Данная технология обладает целым рядом преимуществ:

Минимизация стартовых затрат на организацию производства. При соединении оконной конструкции на ласточку отпадает необходимость в применении крупногабаритного деревообрабатывающего оборудования (лесопильного, сушильных камер, оборудования для производства клеёного оконного бруса, угловых обрабатывающих центров, систем аспирации технологических отходов и др.). Минимизация станочного парка, в свою очередь, сокращает потребности в энергетических мощностях и объёмах производственных площадей.

Сокращение времени изготовления окна. Соединение оконных деталей на ласточку выполняется очень быстро, т.к. поставить в готовое отверстие шкант и забить ласточку в пазы вот и всё что требуется. По времени сборки оконных систем данный метод сопоставим со сборкой окон из ПВХ-профилей. Только время, необходимое для качественной отделки, шлифовки и окраски увеличивает сроки изготовления деревянных светопрозрачных конструкций по сравнению с изделиями из пвх- профилей. В перспективе поставка готового оконного профиля из Германии, облицованных шпоном ценных пород древесины с «финиш-эффектом», что ликвидирует вышеназванный недостаток.

Высокая прочность и надёжность изделия. Видимая часть поверхности соединения остаётся полностью гладкой, без повреждений и следов сжатия, а зарезанный на ус профиль – закрывает от влаги торцы, круглый или плоские шканты удерживают угол от скрутки, ласточка стягивает заготовки в течении всего срока эксплуатации, как струбцина.

Основным отличием от классической схемы производства на соединение «шип-проушина» заключается в том, что при данной технологии изделия производятся длинномерного готового профиля (рама, створка, импост, штульп, горбылёк и т.п.) технологии, приблизительно похожей на производство окон из ПВХ - профиля. Работа с готовой профильной системой позволяет использовать менее энергоёмкое оборудование, и снизить технологические отходы за счёт правильной оптимизации раскроя материала, используя программное обеспечение, разработанное для изготовления конструкций из ПВХ - профилей. При классической схеме «шип-проушина» производственные отходы, появляющиеся в процессе производства, требуют для их сбора наличия системы вытяжной вентиляции, трубопроводов, бункеров сбора отходов. В последнее время на многих производствах стали применять устройства для брикетирования отходов, однако всё это приводит к увеличению себестоимости производства деревянных оконных конструкций, типа «шип-проушина», по отношению к технологии сборки на ус.

Использование эффективных методов обработки и высококачественных материалов, применяемых в производстве, гарантирует высокие стандарты качества для каждой изготовленной детали конструкции.

Оконный профиль изготовляется из трёхслойного соснового бруса. В клеёном брусе снято внутреннее напряжение в древесине, что значительно повышает прочность на изгиб и кручение. Влажность профиля, поступающего от производителя, должна быть в пределах 8-14% по п. 5.4.2 ГОСТ 24700-99.

Технические характеристики клеёного бруса должны соответствовать ГОСТ 30972-2002 «Заготовки и детали деревянные клеёные для оконных и дверных блоков. Технические условия»:

- прочность клеевых соединений ГОСТ 15613.1-84;

- прочность зубчатых соединений ГОСТ 19419-83;

- водостойкость ГОСТ 17005-82;

- шероховатость ГОСТ 15612-85.

Клей должен соответствовать нормам ГОСТ 30972-2002 [32] не ниже группы «Средняя Б» и по DIN EN 204-2001 «Клеи не конструкционные термопластичные для дерева. Классификация» [51] класс D4. Поверхности склеивания деталей должны быть чистыми, сухими и без пыли. Используемый клей наносится на обе склеиваемые поверхности равномерно.Склеивание должно быть произведено в тот же день, что и механическая обработка склеиваемой поверхности.

Последовательность технологических операций для изготовления изделий по системе Hoffmann

1.Торцовка профиля.

Торцовка профиля выполняется на торцовочных станках, с наклоном или повортом пильного диска на 45 градусов.

Торцевание профиля является важным моментом в данной технологии, так как погрешность даже в сотую долю миллиметра приводит к тому, что при сборке изделия четвёртый угол не сходится. На производствах, работающих по технологии «Hoffmann», используются торцовочные, двухголовочные станки, где угол 90 градусов установлен заводом-изготовителем.

2. Фрезерование пазов

Фрезеровка пазов для установки ласточки выполняются на фрезерных станках фирмы Hoffmann, а плоского или цилиндрического шкантов выполняется либо ручным фрезером под плоский шкант LNF 20 и/или DD 40. Фирмой Hoffmann разработано оборудование, реализующее все технологические операции за один цикл, в соответствии с имеющимся программным обеспечением вплоть до фрезерования технологических отверстий для установки фурнитуры. Для изделий, в состав которых входит импост, горбылёк и т.п., необходимо выпилить из этого профиля заготовку требуемого размера, после чего торцевая часть фрезеруется контрпрофильной фрезой с двух сторон на фрезерном станке.

3. Сборка изделия

На этапе сборки конструкции требуется сборочный стол, клей, плоские либо круглые шканты и ласточки соответствующих размеров, киянка для запресовки.Сама операция сборки достаточно проста. Клеевой раствор Seтparoc 60 наносится на поверхность среза и в пазы под шканты, затем устанавливаются шканты. Противоположные стороны соединения стыкуют друг с другом и соединяют ласточкой, выполняющей роль струбцины, стягивающей обе детали.